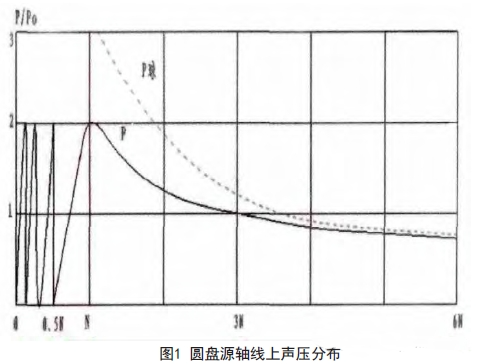

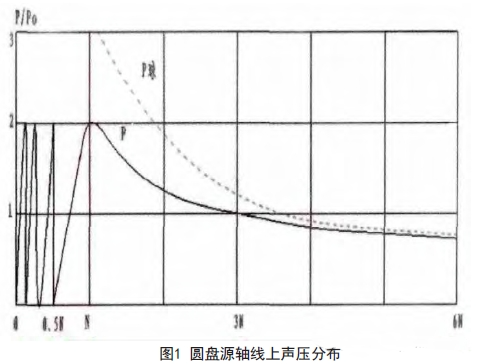

一般的鍛鋼件超聲檢測,通常指的是聲學性能較好的鐵素基體鋼鍛鋼件。基于超聲檢測獨特的優點,在鍛鋼件檢測技術方面較為成熟,并在大型鍛鋼件無損檢測中優勢更為明顯。為了提升超聲檢測的準確性,本文從下面幾類實際過程中易產生的問題給予討論。 超聲檢測一般采用的是探頭作為平面發射聲源,尺寸有限。只有在工件厚度大于3倍近場區的條件下與球面波相似。如圖1所示。

根據上述特點,鍛件超聲波探傷靈敏度調節,分為試塊比較方法和聲場聲壓計算方法。下面討論的幾種情況適用于用人工試塊平底孔反射體回波聲壓來調節超聲檢測的靈敏度:③被檢工件存在大量缺陷影響,檢測不到完好透聲區域。 聲場聲壓法利用被檢工件平行底面作為基準反射體,與驗收標準要求的平底孔當量值( 靈敏度數值) 的要求進行計算,求出差值△dB來調節檢測靈敏度。其中要求工件有相對平行的面,且工件厚度大于3倍近場區。 上述方法在通常情況下是可行的,若提高精確度還要考慮聲波的衰減,試塊法還應考慮工件表面與試塊表面粗糙度不同所產生的增益補償。 由于工業技術水平的發展, 大型鍛鋼件市場需求增多,其工件厚度可能達到2m或2m以上,而且靈敏度等級要求也逐步提高。如大型的發電機轉子軸超聲檢測靈敏度要求達到Ф1.6。如2m厚度的鍛鋼件檢測靈敏度為Ф1.6時△dB要在60dB以上。 ①如果信噪比滿足條件下,可降低基準回波高度及將檢測靈敏度量值設置在截面中心位置,缺陷量值可用與底波的比較計算求出。

在檢測過程中選擇一個合適的探頭很重要,探頭選擇不好,會影響缺陷的檢出率。一般原則上鍛鋼件選擇探頭的頻率應該在2~5MHz之間,晶片尺寸直徑應在10~30mm之間的直探頭。在重要的薄工件中可采用5~10MHz小尺寸晶片探頭。在滿足系統檢測靈敏度的情況下,應該盡量選擇直徑較小的探頭,推薦采用晶片尺寸為Ф14、Ф20的直探頭。 ①在薄工件檢測過程中尤其應使用小小尺寸晶片的直探頭,使近場區盡量減少,在50mm及50mm以內的部分應該采用雙晶探頭檢測,以保證缺陷不漏檢。雙晶探頭推薦采用頻率為4~5MHz。在大而厚的工件可采用大一些尺寸晶片、的直探頭。在工件厚度大于400mm以上,最好采用雙側檢驗來保證探頭發射的波源是最有利于檢測出缺陷的波形。 ②在工件有弧度、粗糙度大或粗糙度變化較大時應盡量采用軟膜探頭。

耦合劑的選擇也是超聲波檢測重要的環節,是否正確選用耦合劑會給超聲波檢測結果帶來影響。在手動接觸法超聲波檢測中,主要應用兩種耦合劑。即工業機油和化學漿糊。通常化學漿糊用于粗加工( 有加工余量) 工件的檢測和要求檢測精度不高的超聲波檢測。對精加工工件最終的超聲波檢測( 最終檢測)推薦使用機油作為耦合劑,其潤濕性較好、附著力強及表面耦合穩定,避免工件表面的腐蝕,且重復檢測結果差異較小,實際中有較多實例證明了這一點。

下面討論的問題中主要是工件厚度大于3倍近場區情況下缺陷的測定。在日常工作中,做的最多屬于缺陷當量值的計算。

對鍛鋼件產生的質量問題, 存在爭議點也是缺陷當量值大小。但是兩者之間是存在差距的,有時很大,因此我們測定時應用其正確的方法,才能保證檢測結果的正確性。此外,參照點的選擇( 即良好底波的點) 一定要具備代表性。

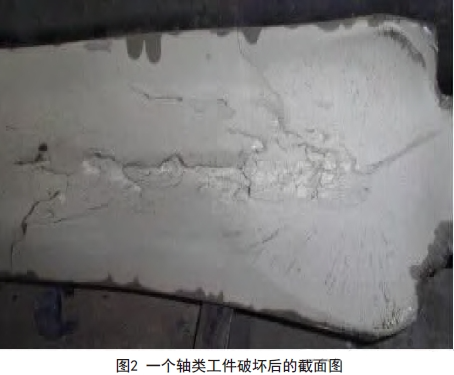

超聲檢測所用的儀器是A型脈沖反射式儀器,其描述缺陷形貌的信息有限,且受到儀器分辨力的制約。此種方法只能將缺陷大概描述為點、線、面和當量大小。以此來判定缺陷的性質比較困難。定性分析工作依賴于檢測人員除對回波波形的熟知外,還應該了解工件制造過程中的工藝過程,要逐步積累應經驗及對缺陷類型綜合分析,除具有典型性的情況外,超聲檢測并不能做到準確的定性。如白點缺陷與偏析易混淆,有時偏析缺陷中存在白點缺陷。鍛鋼件中的白點缺陷由于對工件基體破壞巨大。有人描述其回波尖突、猛快,缺陷方向為受壓方向,呈輻射狀分布,但這多為通常情況,一個軸類工件破壞后的截面,如圖2所示。其白點缺陷分布在工件的一端且量值較大。

因此,我們確定缺陷性質時應十分慎重,多做一些調查研究,充分了解工件制造的工藝過程,進行綜合分析。只要工作充分到位, 利用超聲波檢測方法對某些缺陷性質還是能夠確定的。對于一個由于內部缺陷報廢的鍛件,只要知道金屬內部組織不存在夾渣缺陷,即鋼是近似純凈的,通過合理工藝方法是可以將其重新鍛制為合格坯件的例子是較多的。如對存在疏松和偏析缺陷鍛件的改制往往取得滿意的結果,這是工藝人員十分關注缺陷的定性工作原因。

綜上所述,在鍛鋼件超聲的檢測過程中,應當理解超聲波的檢測原理、充分了解工件制造過程中的工藝過程。進行綜合分析,是能夠確定某些缺陷的性質。我們應該嚴格執行技術標準要求,注重每個環節,并且選擇合理的技術參數,從而提高檢測的可靠性和準確性。